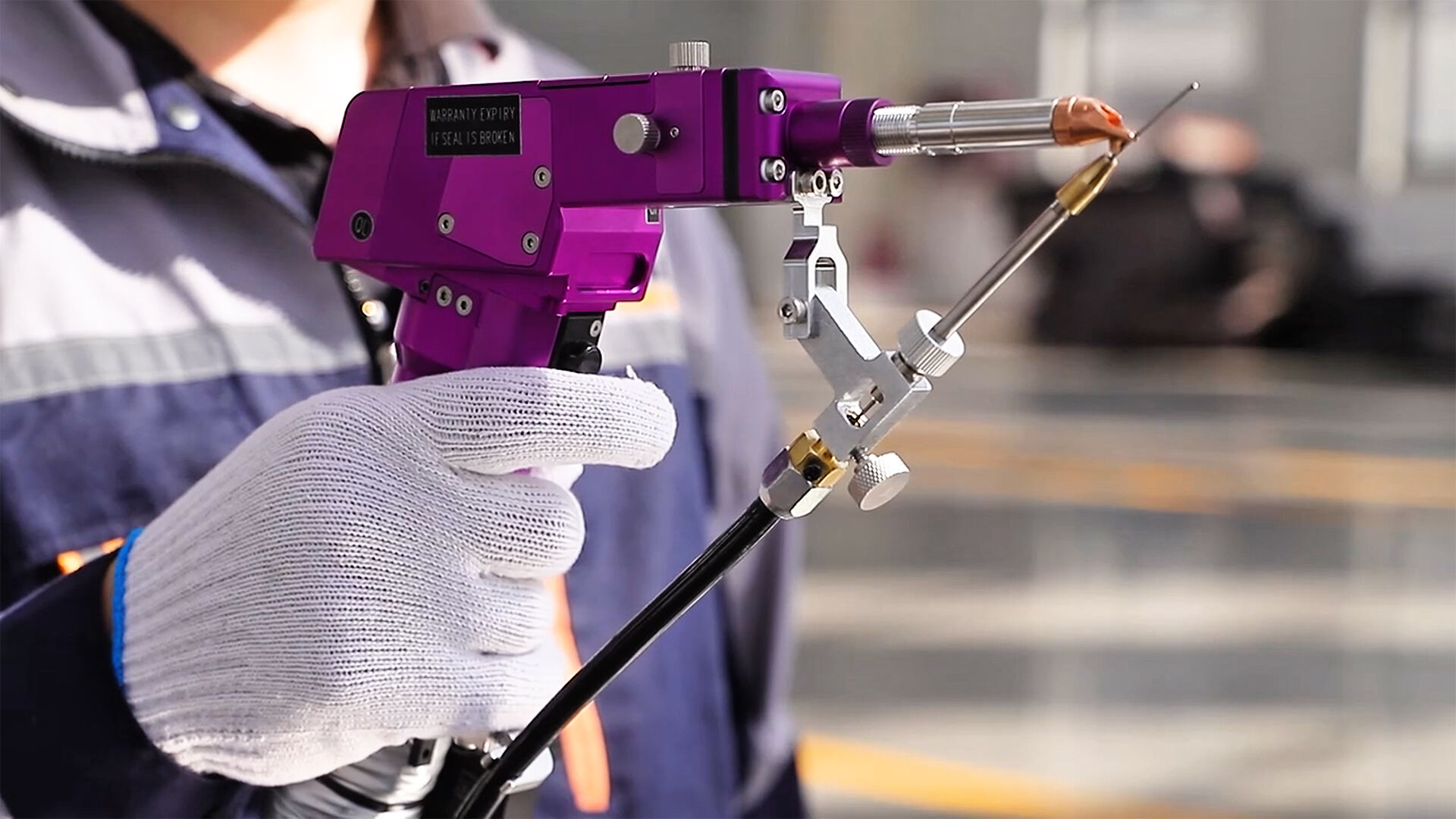

Tegenwoordig wordt het laserlassen op grote schaal gebruikt in industrieën en werkplaatsen. De lasfunctie en prestaties worden steeds beter en geüpgraded. Dit type product kan omgaan met verschillende materialen, van roestvrij staal tot een verscheidenheid aan legeringen. Vandaag zullen we precies onderzoeken welke materialen met behulp van een laserlassenmachine gelast kunnen worden. Laten we eerst kijken hoe een laserlasmachine werkt.

De laserlasmachine bereikt de fusie van roestvrij staal door het richten van een krachtige laserstraal op het materiaal, waardoor dit smelt en een cohesieve lasnaad ontstaat. Het eindresultaat vertoont doorgaans een zorgvuldig vervaardigde en schone las.

De laserlasermachine heeft een breed toepassingsgebied en wordt warm onthaald door gebruikers. Laten we nu onze aandacht richten op welke materialen deze machine allemaal kan lassen.

Algemene kenmerken bij het lassen van metalen: Zoals we weten, gebruiken laserlastoestellen geconcentreerde bestraling van hoge-energiedichtheidslaserstralen om het metaal snel te smelten en een uniforme, fijne lasnagel te vormen. Dit stelt vaak zeer nauwkeurig lassen mogelijk, waarbij duidelijke en schone gelaste verbindingen worden verkregen. Tegelijkertijd kan het de warmtebeïnvloede zone minimaliseren en de vervorming en eigenschappenverlies van de omliggende materialen verminderen. Laserlastoestellen hebben een grote aanpasbaarheid aan verschillende metalen en kunnen flexibel reageren op diverse metalen door parameters aan te passen.

Laserlassen kan hoogwaardige, kwalitatief hoogstaande lasresultaten bieden bij het lassen van roestvast staal, zoals 304, 316, 321, 410, 420, 430, 446.

Laserlastoestellen kunnen ook verschillende diktes en complexe geometrieën van koolstofstaal verwerken, waardoor er meer flexibele toepassingsopties ontstaan. Koolstofstaal betreft voornamelijk zacht staal (A36), halfhard staal (A516, A572) en hard staal (1045, 1095).

Laserlassenmachines kunnen goed presteren bij het lassen van aluminium. Aluminium is een metaal met hoge thermische geleidbaarheid en de hoge energiedichtheid en focusregelcapaciteiten van laserlassenmachines maken het mogelijk om effectief om te gaan met de unieke eigenschappen van aluminium. Dit type lastoestel kan ook omgaan met de hoge thermische geleidbaarheid en hoge reflectiviteit van aluminium, waardoor effectief lassen mogelijk is door parameters aan te passen en het lasproces te optimaliseren.

Aangezien koper een uitstekende geleider is, zijn laserlassenmachines veelzijdig in het verwerken van verschillende soorten koper, waaronder zuiver koper (C10100, C11000), koperlegeringen (roodkoper: C26000, C27000; brons: C51000, C54400; koper-nikkellegering: C70600, C71500) en elektronisch graad koper (C101, C102, C103).

Laserlassenmachines kunnen verschillende samenstellingen en eigenschappen van gelegeerd staal verwerken en bereiken optimale lasresultaten door de lasparameters aan te passen.

Titanium is een lichtgewicht, hoogwaardig metaal met een hoge energiedichtheid. Het gebruik van een laserlasapparaat maakt het uiterst geschikt om om te gaan met de speciale eigenschappen van titanium. Gezien titanium's hoge smeltpunt en reflectiviteit, kan het laserlasapparaat deze eigenschappen effectief beheren door parameters aan te passen en het lasproces te optimaliseren.

Als u besluit om een bepaald type laserlasapparaat te kopen, zijn er enkele punten die u moet overwegen. Laten we eens kijken.

Zorg ervoor dat uw lasser geschikt is voor het specifieke type materiaal dat u wilt lassen. Verschillende materialen kunnen verschillende absorptie- en warmtegeleidingskenmerken hebben die het lasproces kunnen beïnvloeden.

Lassen met een laser is vooral effectief voor dunne tot matig dikke materialen, en aanpassingen kunnen nodig zijn voor dikker materiaal.

Stel de lassnelheid in op basis van het materiaaltype en de dikte. Het vinden van de optimale snelheid helpt bij het beheersen van de warmtetoevoer en voorkomt problemen zoals oververhitting of onvoldoende smelt.

Focus de laserbundel correct om de gewenste laspenetratie en breedte te bereiken. De bundelgrootte en -kwaliteit spelen een cruciale rol bij het bepalen van de eigenschappen van de lasverbinding.

Gebruik geschikte afdekkende gassen om het lasgebied te beschermen tegen atmosferische besmetting en oxidatie. De keuze van gas hangt af van het materiaal dat wordt gelast.

Bevestig de onderdelen die moeten worden gelast op een vaste positie. Juiste bevestiging is essentieel om uitlijning te behouden en vervorming tijdens het last proces te voorkomen.

Reguleer de lasatmosfeer om de invloed van omgevingsfactoren te minimaliseren. In sommige gevallen kan het noodzakelijk zijn om in een gecontroleerde atmosfeer of onder beschermende afscherming te lassen.

Stel het laservermogen en de pulsduur in op basis van de materiaaleigenschappen. Dit helpt bij het behalen van de gewenste penetratiediepte en het controleren van de warmtebeïnvloede zone.

Voer grondige inspecties uit van de lassen na het lassen. Dit kan non-destructieve testmethoden inhouden om de kwaliteit en integriteit van de las te garanderen.

Operator Training:

Zorg ervoor dat operators goed getraind en ervaren zijn in het bedienen van de lastechniek. Adequate training draagt bij aan veilige en efficiënte bediening.

Zorg voor een correcte voegontwerp en -voorbereiding. Maak de oppervlakken schoon en lijn ze nauwkeurig uit om een sterke en consistente las te verkrijgen.

Door aandacht te schenken aan deze factoren kunt u het laserlasproces optimaliseren en hoogwaardige lassen produceren in een verscheidenheid aan materialen.

De punten die ik kan bedenken en die aandacht vereisen, zijn de hierboven genoemde. Ik hoop dat ze nuttig voor u zullen zijn. Als u andere vragen of onduidelijkheden heeft, bezoek dan onze website, bekijk onze voltooide producten en aarzel niet om contact met ons op te nemen. Ook als u een aankoop nodig heeft of geïnteresseerd bent in meer informatie over lasermachines voor het lassen, aarzel dan niet en neem gewoon contact met ons op. Wij zijn graag bereid om uw bericht te ontvangen. Oké, de deling van vandaag is hiermee afgesloten. Een fijne dag nog!

Hot News

Hot News