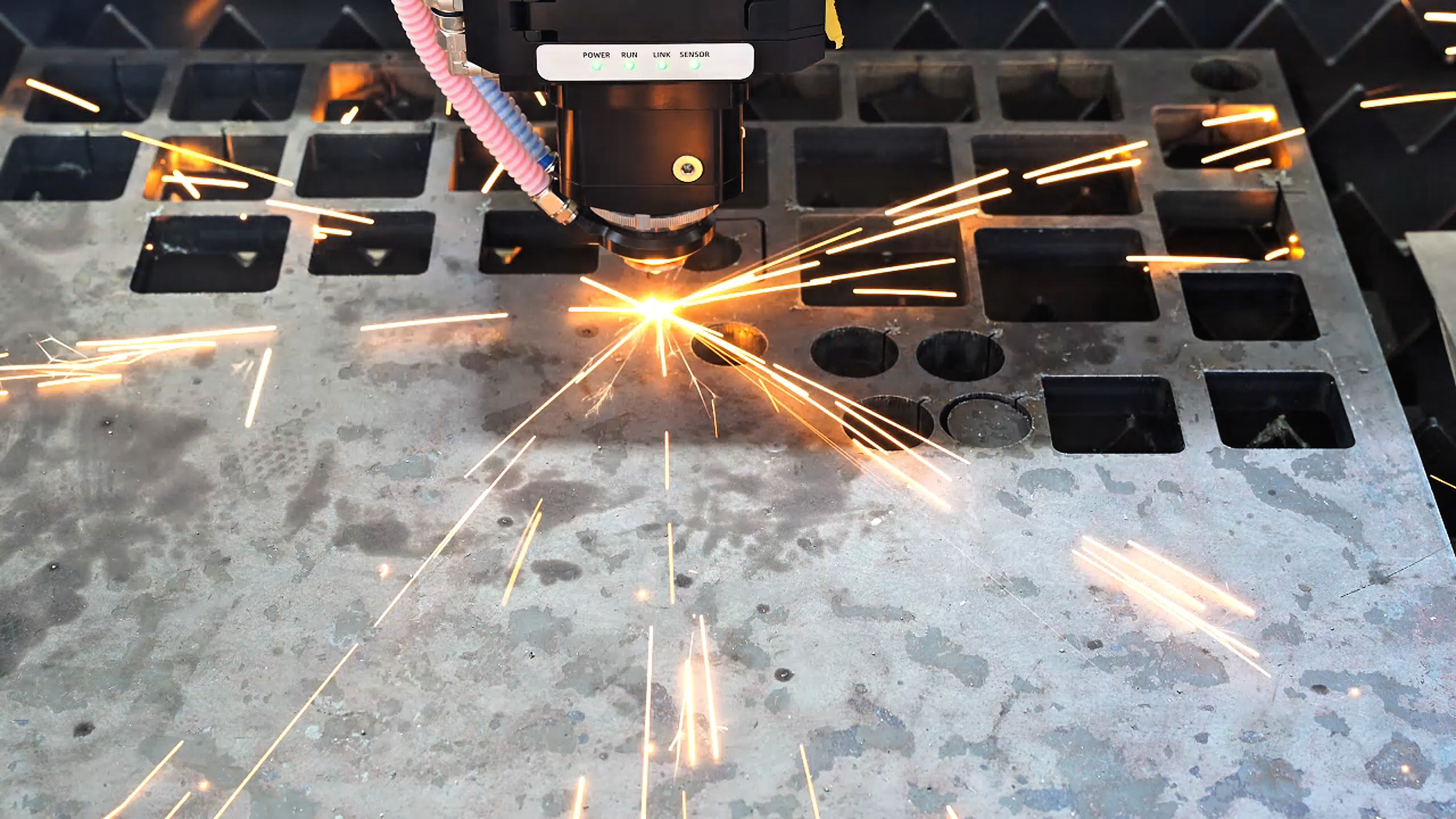

Ao avaliar o real custo operacional de uma máquina de corte a laser , a eletricidade é muitas vezes o "assassino oculto do lucro". Para uma fábrica que opera em dois turnos, o consumo de energia não é apenas uma conta de serviços públicos — é um fator importante na competitividade do seu preço por peça.

Embora as tecnologias a fibra e a CO2 sejam padrão na indústria, seus perfis energéticos são completamente diferentes. A seguir, uma análise prática de como a eficiência do laser de fibra se traduz em economia direta no resultado final.

A diferença fundamental reside na Eficiência Elétrica Total —a porcentagem de energia elétrica que realmente se transforma em feixe de corte, em vez de ser desperdiçada como calor.

Laser de fibra: Esses sistemas são incrivelmente eficientes, convertendo 30% a 50% da potência de entrada em um feixe laser.

Laser de CO2: A tecnologia mais antiga baseada em gás é notoriamente ineficiente, normalmente convertendo apenas 10% a 15% da potência que consome.

Em um ambiente fabril real , isso significa que, para cada $100 gastos com energia, um laser de fibra utiliza $40 para cortar metal, enquanto um laser CO2 pode desperdiçar $90 apenas gerando calor que o seu sistema de refrigeração terá então de trabalhar ainda mais para remover.

Vamos analisar o consumo total do sistema, que inclui o ressonador, o controlador CNC, os servomotores e o sistema de exaustão.

Normalmente, uma configuração a laser de fibra consome entre 6kW e 12kW durante o corte ativo. Como a arquitetura de estado sólido é compacta, os requisitos de refrigeração são mínimos.

Uma máquina comparável a CO2 é um equipamento voraz em consumo de energia. Entre as fontes de alta tensão, as turbinas de circulação de gás e os chillers maciços necessários para resfriar o ressonador ineficiente, o consumo total muitas vezes atinge 20kW ou até 30kW .

Para tornar isso prático, vamos calcular o custo com base em uma tarifa industrial média de $0,10 por kWh para um turno padrão de 8 horas (aproximadamente 22 dias/mês).

| Tipo de Máquina | Consumo de Energia Típico | Custo Diário (8hrs) | Custo Mensal |

| Laser de fibra | 8 kw | $6.40 | $140.80 |

| Laser CO2 | 22 KW | $17.60 | $387.20 |

O resultado: Mudar para a tecnologia a fibra pode economizar mais de $3.000 por ano em uma operação com turno único. Para fábricas que funcionam 24/7, essas economias muitas vezes cobrem apenas os custos de financiamento da máquina.

Um detalhe que muitos compradores ignoram é a Carga de refrigeração e climatização . Como os lasers a CO2 geram grandes quantidades de calor residual, exigem chillers de alta capacidade. Isso não apenas aumenta sua conta de energia; também eleva a temperatura ambiente do seu workshop, possivelmente exigindo mais ar condicionado e manutenção mais frequente em componentes eletrônicos sensíveis.

Embora os lasers a CO2 ainda tenham um nicho em aplicações específicas com materiais não metálicos ou acrílicos espessos, a eficiência energética de um laser a fibra como o Raytu 3015H torna-o o vencedor claro para a fabricação moderna de metais. Você não está apenas comprando um corte mais rápido; está garantindo um custo operacional mais baixo para a próxima década.

Notícias em Destaque

Notícias em Destaque2025-09-11

2025-08-25

2025-08-04