Как волоконная лазерная резка обеспечивает высокую энергоэффективность

Наука о преобразовании энергии волоконного лазера

Технология волоконных лазеров действительно расширяет границы лазерной резки в наши дни, потому что они на самом деле используют оптические волокна для генерации интенсивного лазерного света, который нам всем известен и любим. Что делает их такими хорошими? Ну, коэффициент преобразования энергии достигает около 25%, что явно превосходит старые СО2-лазеры. Почему так происходит? На самом деле все просто — волоконные лазеры работают с особыми легированными оптическими волокнами, которые намного лучше преобразуют электричество непосредственно в используемые лазерные лучи. Производители постоянно совершенствуют технологии. Недавно были достигнуты прорывы, при которых волоконные лазеры теперь могут генерировать более мощные лазерные лучи, используя при этом меньше энергии в целом. Это означает, что компании не только экономят деньги на оплате электроэнергии, но и получают лучшие результаты резки без ущерба для качества. За этими разработками пристально наблюдала вся отрасль, и многие начали рассматривать волоконные лазеры как будущее эффективных промышленных решений для резки.

Интеграция ЧПУ для оптимального использования мощности

Совмещение технологии числового программного управления (ЧПУ) с волоконно-лазерными системами позволяет значительно повысить эффективность использования энергии и улучшить общую производительность этих машин. Современные системы ЧПУ позволяют операторам точно регулировать уровни мощности и скорости резки в зависимости от обрабатываемого материала, что обеспечивает высокое качество резки в целом. Особенность, делающая это решение столь эффективным, заключается в способности машины плавно переключаться между различными типами задач резки. Именно поэтому лазерные станки с ЧПУ стали незаменимым оборудованием на предприятиях, таких как автозаводы и производства электронных компонентов, где точность измерений имеет решающее значение. Возьмем, к примеру, автомобилестроение. При производстве транспортных средств точные резы для сложных деталей определяют разницу между качественной продукцией и изделиями, не соответствующими стандартам. Благодаря правильному программированию ЧПУ, владельцы предприятий могут максимально эффективно использовать возможности волоконных лазеров, превращая эти дорогостоящие инструменты в незаменимые активы, а не просто в бездействующие устройства, собирающие пыль.

Резка толстых металлов с минимальными потерями тепла

При резке толстых металлов волоконные лазеры проявляют себя особенно хорошо, поскольку создают значительно более узкие зоны термического влияния (ЗТИ) по сравнению с традиционными методами. Возможность этого обеспечивается тем, как именно лазеры фокусируют свою энергию на разрезаемом материале, теряя очень мало тепла на протяжении процесса. Например, плазменная резка оставляет гораздо более широкие участки, где металл деформируется под действием тепла. Исследования различных технологий резки демонстрируют, насколько эффективнее волоконные лазеры справляются с управлением тепловой энергией. Компоненты, разрезанные с применением этой технологии, выглядят чище и точнее подходят друг к другу после обработки. Металл сохраняет свою прочность и первоначальные свойства, так как повреждения от избыточного нагрева минимальны. Именно поэтому производители в таких отраслях, как авиастроение и автомобилестроение, активно полагаются на волоконные лазерные системы всякий раз, когда требуется изготовить детали, соответствующие строгим допускам и сохраняющие целостность конструкции.

Непревзойденная скорость в промышленных приложениях резки

Скорости резки по сравнению с CO2 и плазменными системами

При резке тонких материалов волоконные лазеры явно превосходят системы CO2 и плазменные по скорости, что позволяет фабрикам выпускать продукцию намного быстрее. Некоторые испытания показывают, что эти волоконные лазеры могут разрезать нержавеющую сталь и алюминий до трех раз быстрее, чем старые модели CO2. А когда производственные линии должны продолжать движение без потери качества, такого рода ускорение играет решающую роль. Возьмем автопроизводителей, которые недавно перешли на волоконные лазеры. Они отмечают значительное улучшение скорости производства деталей для автомобилей и самолетов. То же самое касается аэрокосмических компаний, занимающихся сложными компонентами, где особенно важны скорость и точность. Традиционные методы уже не могут конкурировать с тем, что обеспечивают волоконные лазеры.

Программное обеспечение для раскроя материалов

Когда программное обеспечение для вложения комбинируется с волоконные лазерные резаки , это действительно влияет на то, сколько материала используется, а сколько расходуется впустую во время операций резки. Эти программы по сути определяют наиболее эффективный способ размещения сложных форм на больших листах материала, чтобы в конце оставалось как можно меньше отходов. Большинство качественных программ для вложения оснащены автоматическими функциями компоновки и интеллектуальными возможностями распознавания узоров, которые в настоящее время практически обязательны для всех, кто работает с волоконными лазерами. В качестве примера можно привести электронное производство — как это видно из недавних кейсов, наблюдавшихся нами в отрасли. Компании сообщают, что им удалось сэкономить тысячи на сырьевых материалах, а также ускорить производственные линии благодаря более эффективным решениям по вложению деталей.

Сокращение циклов производства автомобилей

Внедрение технологии лазерной резки волокна преобразует подход автопроизводителей к своим производственным линиям, сокращая время, необходимое для завершения циклов, при этом повышая скорость и точность при изготовлении деталей. Для таких важных компонентов, как двери автомобиля и блоки цилиндров, это означает более высокую эффективность в целом и меньшее количество ошибок, возникающих в конечных продуктах. Инсайдеры отрасли ссылаются на недавние исследования, показывающие, что эти сокращения времени напрямую приводят к снижению затрат для заводов и более быстрой окупаемости для клиентов, ожидающих новые автомобили. Особенно интересно, как это ускорение помогает компаниям не отставать от постоянно растущего спроса со стороны потребителей, которые хотят получать свои автомобили быстрее, не жертвуя стандартами качества, которые стали ожиданиями, а не дополнительными преимуществами в сегодняшнем конкурентном рынке.

Точная инженерия для сложных производственных процессов

Точность на уровне микронов при изготовлении авиакосмических компонентов

Волоконные лазеры выделяются, когда речь идет о прецизионной работе, особенно в авиакосмическом производстве, где точность до микрона имеет решающее значение. Когда детали идеально подходят друг к другу в сложных системах, все участники процесса выигрывают благодаря повышенному уровню безопасности и общему улучшению характеристик. Для самолетов и космических аппаратов именно такая точность определяет эффективность их работы изо дня в день. Используемая здесь технология волоконных лазеров также соответствует различным строгим отраслевым стандартам. Стандарты, такие как AS9100 и ISO 9001, — это не просто формальность, а реальные индикаторы того, что производители соблюдают высокие требования к качеству.

Сравнение качества кромки с механической резкой

Если сравнить волоконную лазерную резку со старыми механическими методами, сразу бросается в глаза один момент — края выглядят намного аккуратнее. Разрезы, выполненные волоконными лазерами, получаются гораздо более гладкими и чистыми, поэтому после обработки требуется значительно меньше усилий для полировки. Это важно, поскольку позволяет сэкономить деньги в долгосрочной перспективе и повысить общую производительность предприятий. Большинство мастерских наблюдали этот эффект на практике. Механическая резка часто оставляет неприятные заусенцы на краях, что вызывает массу проблем у контролеров качества. Волоконные лазеры работают с такой точностью, что практически устраняют подобные проблемы. Предприятия отмечают ощутимую экономию после перехода на лазерную резку, в основном за счет сокращения времени на доработку деталей перед отправкой заказчикам.

Адаптивная оптика для переменной толщины материала

Адаптивная оптика играет ключевую роль при работе с волоконными лазерами, особенно в случаях, когда материалы имеют разную толщину в различных участках. Эти системы регулируют фокус лазера в реальном времени, что делает их гораздо более эффективными при выполнении сложных резов по сравнению с традиционными методами. Это означает, что волоконно-оптические лазерные установки сохраняют точность и эффективность даже при обработке разных слоев или участков материала. Обратите внимание на процессы, происходящие на автомобильных заводах или в авиационной промышленности, где требуется резать всё — от тонких листовых металлов до толстых конструкционных компонентов. Именно на такие адаптивные системы и полагаются производственные предприятия, поскольку они позволяют без потерь переходить от работы с одним материалом к другому. Результатом являются более чистые резы, меньшие потери материала и повышение общей производительности во многих промышленных приложениях.

Экономичная эксплуатация в различных отраслях

Энергосбережение по сравнению с традиционными методами резки

Волоконные лазерные машины для резки позволяют значительно сэкономить энергию по сравнению со старыми методами резки. Принцип их работы довольно изощрен — лазерный луч направляется через специальные оптоволоконные кабели вместо использования более громоздких конструкций. Это означает, что они потребляют намного меньше энергии, чем старые СО2-лазеры или механические инструменты для резки, которые до сих пор используются во многих мастерских. Когда компании переходят на технологию волоконных лазеров, они обычно наблюдают значительное снижение расходов на электроэнергию как ежемесячно, так и год за годом. Помимо этого, есть и экологический аспект, поскольку меньшее потребление энергии означает меньшее количество выбросов углерода в процессе производства. Поскольку сейчас многие производители сталкиваются с давлением в вопросе улучшения экологических показателей своих операций, внедрение волоконных лазеров имеет смысл как с точки зрения экономии средств, так и с точки зрения сохранения здоровья планеты.

Низкие требования к техническому обслуживанию для круглосуточных производств

Волоконные лазерные системы действительно выделяются с точки зрения потребностей в обслуживании, особенно на фоне устаревших механических установок и тех лазерных станков с CO2, которые многим хорошо знакомы. Эти волоконные системы практически не имеют движущихся частей благодаря твердотельной технологии, поэтому в процессе эксплуатации ломаться попросту нечему. Затраты на обслуживание значительно снижаются, так как необходимость в замене компонентов возникает гораздо реже. Компании, использующие такие системы, как правило, наблюдают значительное увеличение времени наработки между техническими визитами. Разница ощущается особенно остро в реальных условиях производства, где каждая минута имеет значение. Меньше времени, потраченного на ремонт, означает больший объем выпускаемой продукции в течение дня, ночи и выходных. Для предприятий, работающих круглосуточно, волоконные лазеры просто выгодны с финансовой точки зрения, обеспечивая бесперебойную работу производственных линий без постоянных простоев.

Анализ окупаемости инвестиций для предприятий металлообработки

При оценке возврата инвестиций для мастерских по обработке металла, рассматривающих возможность перехода на волоконные лазерные резаки , здесь нужно учитывать множество факторов. Конечно, первоначальная стоимость довольно высока, но многие мастерские обнаруживают, что со временем они экономят средства, поскольку волоконные лазеры потребляют меньше энергии и требуют меньшего обслуживания по сравнению с традиционными системами. Помимо этого, такие станки обычно работают быстрее, чем их аналоги, а это значит, что продукция быстрее попадает к покупателю, что напрямую увеличивает прибыль. Мастерские по всей стране сообщают о значительном росте как объемов производства, так и финансовых результатов после перехода на волоконные лазеры. Некоторые производители отметили положительный экономический эффект уже через шесть месяцев после установки оборудования. Реальные истории от производственных компаний, которые уже перешли на волоконные лазеры, наглядно демонстрируют, почему эти станки становятся столь разумным вложением для предприятий, стремящихся повысить эффективность и сократить долгосрочные расходы.

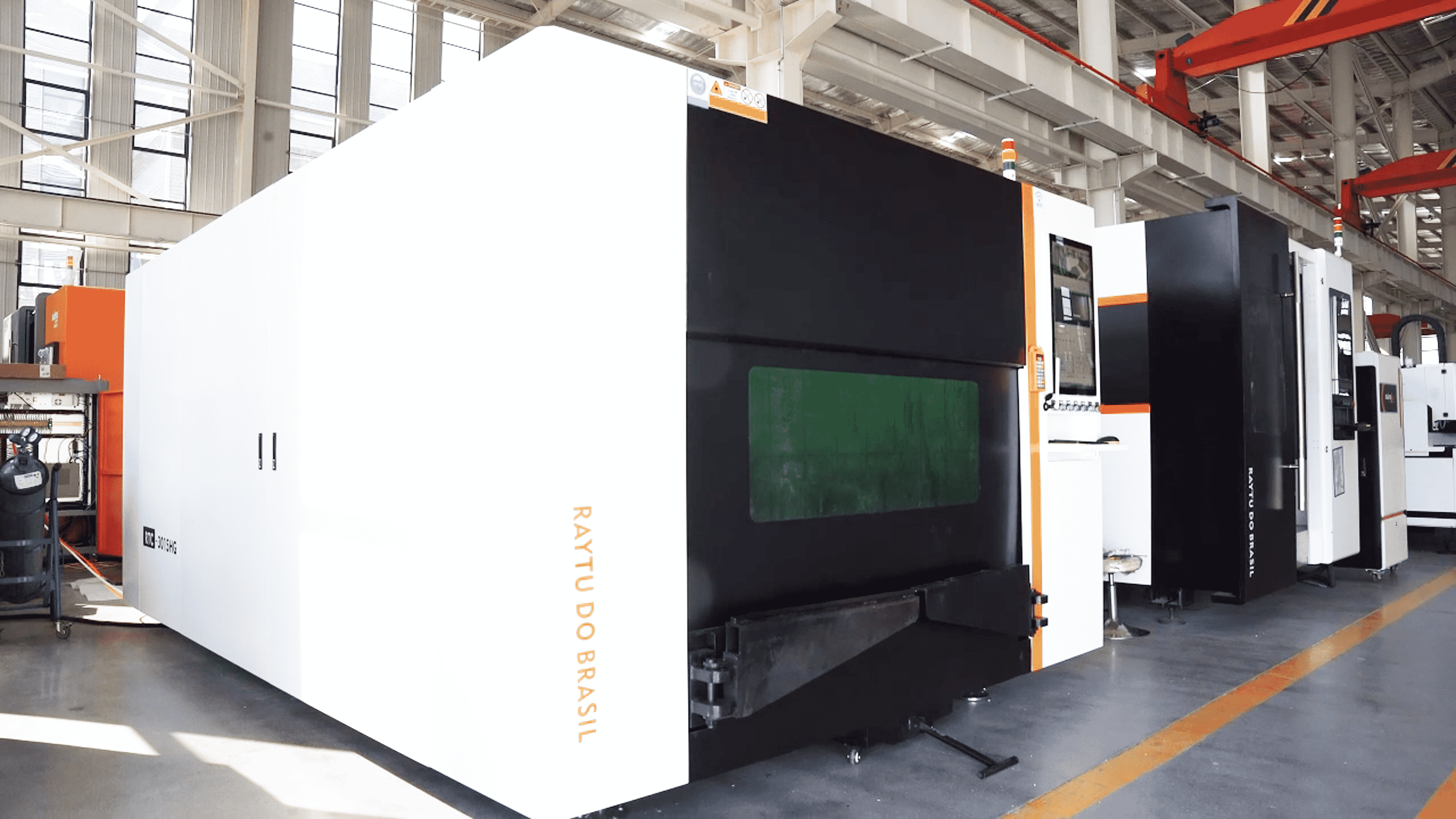

Выбор идеальной системы волоконного лазера

Требуемая мощность для резки тонколистового металла и толстых плит

Знание необходимой мощности волоконного лазера при работе с листовым металлом по сравнению с плитами имеет ключевое значение для бесперебойной работы. Эти системы лазерной резки регулируют мощность в зависимости от толщины материала. Тонкие листы, как правило, хорошо обрабатываются лазерами мощностью от 500 до 2000 ватт, однако при работе с более толстыми плитами операторы обычно увеличивают мощность до 3000 ватт или выше, чтобы обеспечить чистую резку без потери скорости. Правильный выбор мощности имеет значение, поскольку неправильные настройки могут привести к некачественной резке или, что хуже, к потере материалов, что в конечном итоге обходится в деньги. Возьмем, к примеру, автомобильную отрасль — ей требуются точные резы на различных металлах, поэтому правильная настройка ваттности экономит время и снижает количество ошибок в ходе производственных процессов. То же самое касается и авиакосмического производства, где допуски крайне малы, и каждая деталь имеет значение.

Интеграция с сетями умных заводов

Внедрение волоконно-лазерных систем в «умные» фабрики демонстрирует, каким может быть производство в этом новом мире Industry 4.0, о котором все говорят. Эти лазеры идеально вписываются в существующие конфигурации «умных» фабрик, поскольку они отлично работают с инструментами мониторинга в реальном времени, позволяя менеджерам принимать решения на основе фактических данных, а не догадок. Когда все правильно подключено, это означает, что машины могут работать самостоятельно большую часть времени, что сокращает потери рабочего времени и повышает общий объем производства. Что дальше? Компании уже экспериментируют с искусственным интеллектом, анализирующим производственные показатели, и устройствами интернета вещей, которые передают данные в центральные управляющие системы. Такая конфигурация позволяет более точно настраивать производственные процессы. Хотя не каждое предприятие сразу же внедрит эти технологии, те, кто реализует эти технические решения уже сейчас, смогут лучше подготовить свои производственные процессы к изменениям, которые неизбежно произойдут в будущем.

Функции безопасности для сред с высокой мощностью резки

Безопасность работников и объектов имеет большое значение при работе с высокомощным режущим оборудованием. Волоконные лазерные машины обычно включают несколько важных компонентов безопасности, таких как защитные ограждения вокруг рабочей зоны, блокировки безопасности, которые останавливают работу при возникновении неполадок, а также специальное лазерное защитное стекло, предохраняющее от случайных лазерных лучей. Большинство отраслей следуют строгим правилам безопасности, установленным организациями, такими как ISO и OSHA, которые определяют виды необходимых защитных мер. Компании также должны серьезно подумать об организации тщательного обучения работе с волоконными лазерами. Хорошее обучение должно охватывать правильные методы повседневной эксплуатации оборудования, действия в чрезвычайных ситуациях и проведение регулярных технических проверок с целью обеспечения безопасности всех работников и снижения риска несчастных случаев.

При внедрении волоконно-лазерных систем соблюдение этих протоколов безопасности имеет ключевое значение для обеспечения надежности и эффективности работы.