Технология лазерной резки: прецизионная инженерия для современного производства

Основные принципы Лазерная резка Машины

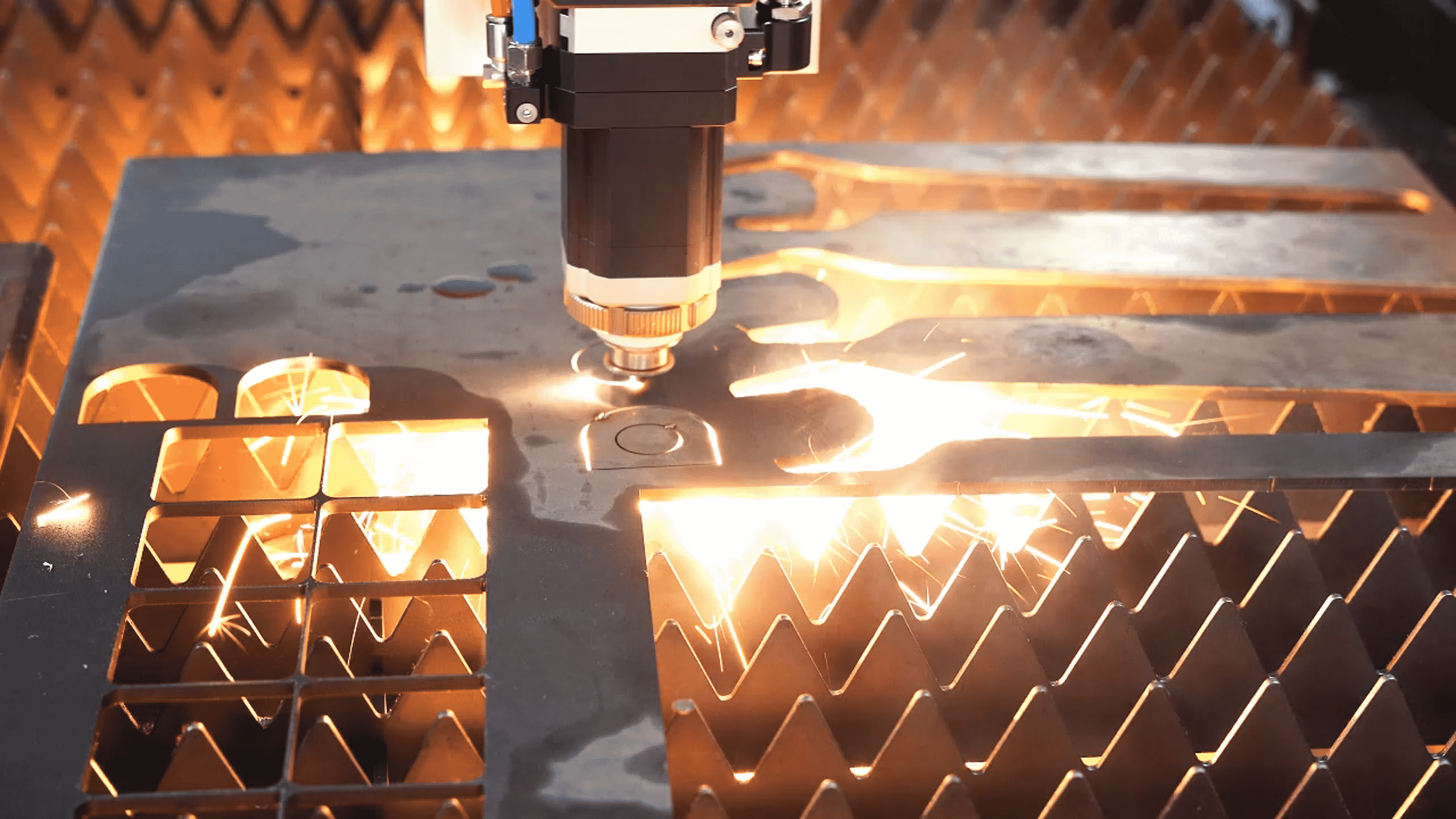

Лазерные машины для резки стали незаменимыми инструментами в современном производстве. Они работают за счёт фокусировки мощного лазерного луча на таких материалах, как металлы, пластмассы, а также некоторые ткани. Эффективность этой технологии обусловлена тем, как она преобразует интенсивную световую энергию в тепло, разрезающее материалы с высокой точностью и оставляющее минимальные отходы на краях. Получение хороших результатов в значительной степени зависит от выбора правильного типа лазера для работы. Традиционные CO2-лазеры ранее были стандартом, но в последнее время всё большую популярность набирают волоконные лазеры, поскольку они лучше справляются с различными материалами. Например, волоконные лазеры показывают хорошие результаты при работе с отражающими поверхностями, в то время как CO2-лазеры могут испытывать с этим трудности. Несколько важных факторов определяют качество реза. Большое значение имеет уровень мощности, а также скорость работы оборудования и точка, в которой лазер фокусирует свою энергию. Соблюдение рекомендованных настроек обычно приводит к лучшим результатам. Также свою роль играют характеристики материала. Более толстые материалы требуют большей мощности, а отражающие поверхности требуют особого подхода для предотвращения повреждения заготовки в процессе резки.

Достижение микроскопических допусков

Такие отрасли, как аэрокосмическое производство и производство электронных компонентов, требуют крайней точности, часто требуя допустимых отклонений до долей дюйма. Лазерная резка выделяется в этих областях, потому что она может поддерживать невероятно узкие характеристики, иногда с точностью до плюс или минус 0,001 дюйма на критических частях. Как это возможно? Технология позволяет многократно перемещать крошечные участки, сохраняя при этом минимальное накопление тепла, что является проблемой для традиционных методов резки, когда работают с хрупкими материалами. Современные программные средства позволяют техникам лучше контролировать сложные конструкции, позволяя им решать задачи, которые были бы невозможны всего несколько лет назад. Сохранение лазерных систем надлежащим образом калиброванными и хорошо обслуживаемыми тоже не является необязательным. Эти машины нуждаются в регулярном уходе, чтобы оставаться в пределах этих узких пределов терпимости день за днем. Без такой заботы даже самое современное оборудование не сможет соответствовать требованиям качества, требуемым высокотехнологичными производственными средами.

Способность к массовому производству промышленных лазерных резаков

Высокоскоростная автоматизация и оптимизация пропускной способности

Скорость промышленных лазерных резателей меняет подход производителей к производству, и эти машины способны производить детали впечатляющей скоростью. Их ценность заключается в их способности работать непрерывно, не нуждаясь в том, чтобы кто-то следил за ними каждую секунду, что означает, что фабрики могут продолжать производить круглосуточно. Производители начали интегрировать такие вещи, как роботизированные руки вместе с конвейерами, чтобы минимизировать время простоя между операциями, чтобы сделать больше за меньшее время. Есть также умное программное обеспечение, которое автоматически настраивает настройки при резке в зависимости от того, с каким материалом он сталкивается и насколько он толстый. Такая гибкость имеет большое значение при переключении между различными работами в течение дня. Согласно недавним исследованиям, в которых изучались данные о производстве, компании, использующие технологию быстрой лазерной резки, обычно видят улучшение производительности на 25-30% по сравнению с традиционными методами.

Эффективность использования материалов при крупномасштабной обработке

Получение максимальной отдачи от материалов имеет большое значение, когда дело доходит до экономии денег в крупномасштабном производстве, и лазерные резачи действительно выделяются здесь. Традиционные методы резки оставляют после себя довольно много отходов, но лазеры почти не создают остатков. Это означает, что производители могут более стратегически соединять части на листах материала, используя каждый дюйм. Эта точность позволяет конструкторам упаковать больше деталей на один лист без ущерба для качества. Еще одним большим плюсом является то, что эти машины обрабатывают сложные формы сразу, что сокращает дополнительные этапы, такие как шлифование или обработка, которые в противном случае бы пожирали материалы. Согласно отчетам отрасли, предприятия, которые переходят на лазерную резку, часто видят примерно на 20% меньше потерь материала. Это означает реальную экономию денег, а также помогает компаниям достичь своих экологических целей.

Технологическая эволюция систем лазерной резки

Достижения в системах ЧПУ

Компьютерные системы с цифровым управлением (СЧС) изменили технологию лазерной резки, предоставив производителям гораздо лучший контроль и точность в процессе резки. С помощью современных систем ЧПУ мы можем программировать всевозможные сложные конструкции в машины, что означает, что производство деталей по заказу с очень детальными характеристиками уже не так уж и важно. Какой результат? Даже эти сложные формы и узоры вырезаются точно, что раньше было настоящей головной болью для многих магазинов. Эти системы также оснащены функциями обратной связи в режиме реального времени, так что операторы могут следить за тем, что происходит во время резки и корректировать вещи по мере необходимости, чтобы поддерживать стандарты качества на протяжении всего производства. Отчеты отрасли показывают, что когда компании переходят на передовые системы управления с помощью ЧПУ, они часто видят сокращение времени установки примерно на 40%. Это означает более быстрый переход на новые рабочие места и, как правило, лучшую эффективность работы на заводе.

Интеграция IoT и мониторинга в реальном времени

Внедрение технологии IoT в лазерные режущие машины создало возможности для постоянного мониторинга и сбора данных на протяжении всей работы, что помогает предсказать, когда требуется техническое обслуживание, и обеспечивает бесперебойный ход работы. Эти системы контроля отслеживают такие важные факторы, как скорость резки машины и мощность лазерного луча. Когда что-то начинает идти не так, операторы получают предупреждения, чтобы они могли исправить проблемы, прежде чем они станут серьезными проблемами, сохраняя максимальную производительность большую часть времени. Вся система уменьшает количество неожиданных остановок, увеличивая уровень производства, что означает снижение расходов с течением времени. Все эти данные, собранные в режиме реального времени, дают менеджерам ценные идеи, необходимые для уточнения процессов. Они могут точно видеть, где можно улучшить и принимать более правильные решения о том, как ресурсы должны использоваться в различных частях производства.

Отраслевые применения, стимулирующие спрос на лазерную резку

Высокоточные компоненты для аэрокосмической и оборонной промышленности

В авиационной и оборонной промышленности растет интерес к технологии лазерной резки, потому что им нужны детали, изготовленные с высокой точностью, как по соображениям безопасности, так и по эффективности их систем. С помощью лазеров производители могут создавать всевозможные сложные формы из прочных материалов, которые были бы почти невозможны с помощью старых методов. Это имеет большое значение при изготовлении таких деталей, как самолеты или части ракет, где даже небольшие ошибки могут привести к серьезным проблемам в будущем. Например, производители беспилотных летательных аппаратов в значительной степени полагаются на лазерные компоненты, поскольку им нужны легкие, но прочные части, которые идеально сочетаются. Некоторые исследования показывают, что время производства сокращается примерно на 20%, когда от традиционных методов резки переходят на лазерную технологию. Такая экономия времени напрямую переводится в снижение затрат при сохранении критических стандартов качества, требуемых в производстве авиационной и военной техники.

Эффективность производства автомобилей

Лазерная резка стала игрой, которая меняет эффективность в автомобильном производстве, особенно при производстве больших объемов деталей. Технология может с точностью разрезать металлы, такие как сталь и алюминий, создавая сложные формы, которые отвечают конкретным потребностям как электромобилей, так и обычных моделей. Эта технология настолько ценна, что сочетает в себе гибкие варианты дизайна с быстрыми сроками производства, что позволяет заводам идти в ногу с изменяющимися конструкциями транспортных средств без больших затрат на переоборудование. Некоторые реальные примеры показывают, что производители, которые приняли лазерные режущие системы, увидели, что их эффективность производства увеличилась примерно на 25%. Хотя не каждый магазин может позволить себе такие системы сразу, те, кто их может, часто оказываются впереди конкурентов, которые борются с более старыми методами.