ประสิทธิภาพการใช้พลังงานและประโยชน์ด้านสิ่งแวดล้อมของ เครื่องเชื่อมเลเซอร์

เทคโนโลยีเครื่องเชื่อมเลเซอร์ช่วยลดการใช้พลังงานอย่างไร

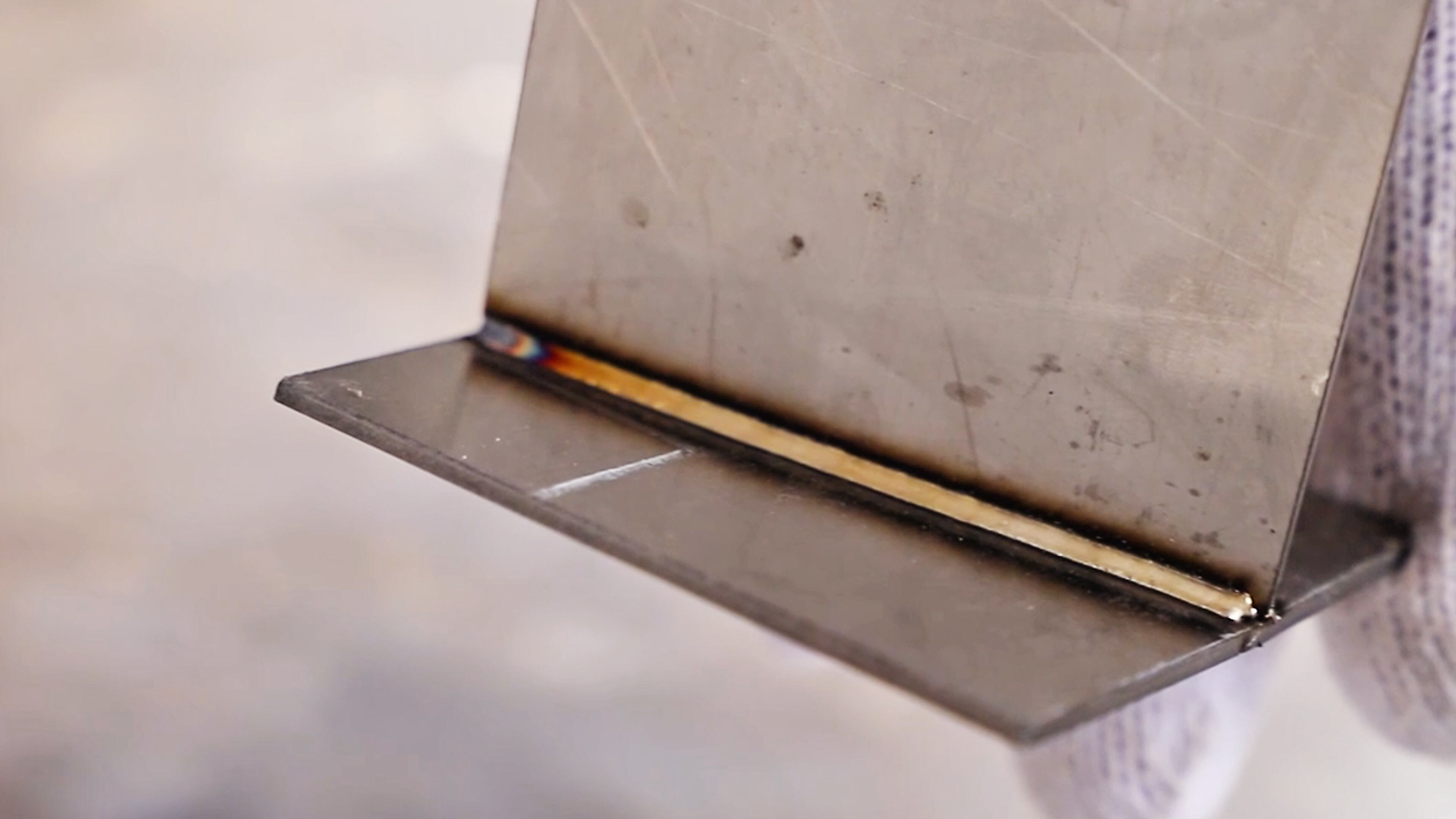

เครื่องเชื่อมเลเซอร์ โฟกัสพลังงานไปยังจุดที่ต้องการอย่างแม่นยำ โดยให้ความร้อนเฉพาะบริเวณที่ต้องการเชื่อมเท่านั้น และป้องกันไม่ให้ความร้อนกระจายออกไปยังส่วนอื่นๆ ต่างจากวิธีการเชื่อมแบบดั้งเดิมที่ต้องใช้พลังงานอย่างต่อเนื่องเพื่อรักษาระเบิดสุดไว้ แต่การเชื่อมด้วยเลเซอร์ทำงานคนละแบบ ข้อมูลอุตสาหกรรมล่าสุดระบุว่า ระบบเลเซอร์แบบพัลส์สามารถลดการสูญเสียพลังงานในช่วงเวลาที่ไม่ได้ทำงานลงได้ประมาณ 20 ถึง 35 เปอร์เซ็นต์ อีกหนึ่งข้อดีคือ เนื่องจากการเชื่อมด้วยเลเซอร์ไม่ต้องสัมผัสโดยตรง จึงไม่สูญเสียพลังงานไปกับการสึกหรอของขั้วไฟฟ้า นอกจากนี้ เครื่องจักรเหล่านี้ยังสามารถปรับระดับพลังงานโดยอัตโนมัติตามการทำงาน โดยเปลี่ยนความเข้มข้นตามความหนาของวัสดุ การปรับแบบเรียลไทม์นี้ทำให้กระบวนการทำงานราบรื่นขึ้น และช่วยประหยัดพลังงานได้มากยิ่งขึ้นในระยะยาว

ประสิทธิภาพการใช้พลังงานเปรียบเทียบ: การเชื่อมด้วยเลเซอร์ เทียบกับ การเชื่อมอาร์คแบบดั้งเดิม

| เมตริก | การเชื่อมเลเซอร์ | การปั่นวงศ์ |

|---|---|---|

| การใช้พลังงานต่อการเชื่อม 1 เมตร | 0.8–1.2 กิโลวัตต์-ชั่วโมง | 3.5–4.2 กิโลวัตต์-ชั่วโมง |

| การกระจายความร้อน | 0.3–1.2 มม. | 4–8 มิลลิเมตร |

| คาร์บอนไดออกไซด์เทียบเท่าต่อชั่วโมง | 2.1 กก. | 9.6 กก. |

ตามข้อมูลจากสถาบันนานาชาติด้านการผลิตที่ยั่งยืน ระบบรังสีเลเซอร์สามารถทำงานเทียบเท่าได้โดยใช้พลังงานน้อยกว่าเครื่องเชื่อมแบบ MIG ถึง 68% พื้นที่ที่ได้รับผลกระทบจากความร้อนมีขนาดแคบลง ทำให้ลดหรือไม่จำเป็นต้องมีขั้นตอนการแปรรูปต่อเนื่อง เช่น การดัดแก้ชิ้นส่วนที่บิดงอ ซึ่งทั้งเสียเวลาและใช้พลังงานสูง

ลดการปล่อยไอระเหยอันตรายเมื่อเทียบกับวิธีการเชื่อมแบบเดิม

การเชื่อมด้วยเลเซอร์ช่วยลดอนุภาคในอากาศลงประมาณ 83% เพราะไม่จำเป็นต้องใช้อิเล็กโทรดสิ้นเปลืองหรือวัสดุประสานที่วิธีการแบบดั้งเดิม เช่น การเชื่อมอาร์กฟลักซ์-คอร์ ต้องใช้ ตามผลสำรวจการผลิตที่สะอาดปี 2023 ระบุว่า เครื่องเชื่อมด้วยเลเซอร์ส่วนใหญ่ไม่ผลิตไอโครเมียมหกเหลี่ยมหรือไอแมงกานีสที่เป็นอันตรายเลย โดยประมาณ 92% ไม่พบเลย เมื่อเทียบกับการเชื่อมแบบ TIG ที่มีเพียง 34% ที่ไม่ปล่อยไอพิษ สิ่งนี้หมายความว่าอย่างไรสำหรับโรงงาน? โรงงานสามารถลดขนาดระบบระบายอากาศได้โดยไม่ละเมิดกฎเกณฑ์ด้านคุณภาพอากาศของ OSHA และการลดขนาดระบบดังกล่าว หมายถึงการประหยัดเงินต้นที่ใช้ในการก่อสร้างสถานที่ และยังลดค่าใช้จ่ายในการบำรุงรักษาต่อเนื่องอีกด้วย

ลดการปล่อยคาร์บอนด้วยระบบอัตโนมัติของเครื่องเชื่อมเลเซอร์

คุณสมบัติด้านอัตโนมัติที่ผสานรวมกัน—เช่น การหลีกเลี่ยงการชนกันและการบำรุงรักษาเชิงคาดการณ์—ช่วยลดการสูญเสียพลังงานจากความขัดข้องที่ไม่ได้วางแผนไว้ได้ 17–24% การจัดการพลังงานแบบรวมศูนย์ในระบบเลเซอร์ไฟเบอร์ ช่วยเพิ่มประสิทธิภาพการกระจายพลังงานไปยังสถานีทำงานหลายจุด ทำให้ลดการปล่อยคาร์บอนประจำปีได้ 38 ตันต่อสายการผลิต เมื่อเทียบกับระบบที่ใช้การเชื่อมด้วยมือ

ความแม่นยำและประสิทธิภาพในการใช้ทรัพยากรอย่างคุ้มค่า

ลดของเสียจากวัสดุด้วยการตัดที่แม่นยำด้วยเครื่องตัดไฟเบอร์เลเซอร์

เครื่องตัดไฟเบอร์เลเซอร์สามารถใช้วัสดุได้สูงถึง 92% ซึ่งสูงกว่าการตัดพลาสมาที่มีอัตราการใช้งานเพียง 68% ตามรายงานการศึกษาประสิทธิภาพวัสดุปี 2025 ที่ตีพิมพ์ใน Nature Scientific Reports ด้วยความกว้างของรอยตัดเพียง 0.2 มม. และความแม่นยำตำแหน่งอยู่ในช่วง ±0.1 มม. ระบบเหล่านี้ช่วยให้สามารถวางรูปแบบชิ้นงานได้อย่างแน่นหนา เพื่อเพิ่มประสิทธิภาพการใช้วัสดุแผ่นให้สูงสุด:

| วิธีการตัด | อัตราการใช้วัสดุ | ความกว้างของเขต | การใช้พลังงาน |

|---|---|---|---|

| ไลเซอร์ไฟเบอร์ | 92% | 0.2mm | 8.5 กิโลวัตต์/ชั่วโมง |

| พลาสม่า | 68% | 3.1mm | 24 กิโลวัตต์/ชั่วโมง |

ระดับความแม่นยำนี้ส่งผลให้ประหยัดต้นทุนวัตถุดิบได้ 18–22% ในการผลิตชิ้นส่วนโลหะแผ่น โดยเฉพาะอย่างยิ่งเมื่อทำงานกับวัสดุที่มีมูลค่าสูง เช่น อลูมิเนียมเกรดการบินและเหล็กกล้าที่ทนต่อการกัดกร่อน

ลดการสูญเสียวัตถุดิบโดยใช้เครื่องตัดเลเซอร์สำหรับโลหะ

เนื่องจากการตัดด้วยเลเซอร์เป็นกระบวนการที่ไม่สัมผัสโดยตรง จึงไม่มีปัญหาช่องว่างจากการสึกหรอของเครื่องมือซึ่งพบได้ทั่วไปในการตัดด้วยเครื่องจักรกล ทำให้รักษษาโลหะแผ่นดิบเพิ่มเติมได้อีก 15–20% ต่อการผลิตแต่ละครั้ง สำหรับโครงการที่ใช้อัลลอยราคาแพง—ซึ่งต้นทุนวัสดุมักคิดเป็น 60–70% ของค่าใช้จ่ายทั้งหมด—ประสิทธิภาพนี้ช่วยเพิ่มกำไรและยั่งยืนได้โดยตรง

ยืดอายุการใช้งานของเครื่องมือและลดการใช้สิ้นเปลืองในกระบวนการเชื่อมด้วยเครื่องเชื่อมเลเซอร์แบบพกพา

ระบบการเชื่อมด้วยเลเซอร์แบบพกพาไม่ต้องการขั้วไฟฟ้าสิ้นเปลืองหรือก๊าซป้องกัน ช่วยลดต้นทุนวัสดุลงได้สูงสุดถึง 85% เมื่อเทียบกับกระบวนการ MIG/TIG การออกแบบแบบ solid-state รองรับอายุการใช้งานเกินกว่า 10,000 ชั่วโมง ซึ่งมากกว่าอายุการใช้งานโดยทั่วไปของหัวเชื่อมแบบเดิมที่ประมาณ 500 ชั่วโมงภายใต้การใช้งานหนัก

ความยั่งยืนทางเศรษฐกิจและข้อได้เปรียบในการดำเนินงานในระยะยาว

การวิเคราะห์ต้นทุนรวมตลอดอายุการใช้งานสำหรับระบบเครื่องตัดด้วยไฟเบอร์เลเซอร์

ระบบการเชื่อมและตัดด้วยเลเซอร์มักมีค่าใช้จ่ายรวมโดยรวมต่ำกว่า เนื่องจากใช้พลังงานน้อยลงประมาณ 30 ถึง 40 เปอร์เซ็นต์ และแทบไม่ต้องดูแลรักษามากนัก ยกตัวอย่างเครื่องตัดด้วยไฟเบอร์เลเซอร์ ซึ่งโดยทั่วไปใช้พลังงานเพียงครึ่งหนึ่งของเครื่องตัดพลาสมาที่มีอยู่ในท้องตลาด และยังไม่รวมถึงระบบอัตโนมัติ ซึ่งจากการศึกษาเมื่อปี 2023 โดย Ponemon Institute ระบุว่าสามารถช่วยประหยัดค่าแรงได้ประมาณ 8.20 ดอลลาร์ต่อชั่วโมง ในทางปฏิบัติ โรงงานผลิตหลายแห่งพบว่ามีรายได้เพิ่มขึ้นเกือบ 92,000 ดอลลาร์ภายในระยะเวลาห้าปี จากการที่เครื่องเสียหายลดลง ความจำเป็นในการเปลี่ยนอะไหล่น้อยลง และสามารถทำงานได้มากขึ้นในช่วงเวลาเดิม

ระยะเวลาการคืนทุนในอุตสาหกรรมการผลิตขนาดกลางหลังจากการติดตั้งเครื่องเชื่อมด้วยเลเซอร์

ผู้ผลิตขนาดกลางทั่วไปสามารถบรรลุการคืนทุนภายในระยะเวลา 18–24 เดือน หลังจากการเปลี่ยนระบบเชื่อมอาร์กเป็นเทคโนโลยีเลเซอร์ เช่นที่ได้กล่าวไว้ใน รายงานประสิทธิภาพการผลิต ปี 2024 การรวมระบบนี้ส่งผลให้วงจรการผลิตเร็วขึ้น 27% และการใช้วัสดุเพิ่มขึ้น 15% การประหยัดเพิ่มเติมจากของเสียที่ลดลงและการมีสิทธิ์ได้รับแรงจูงใจที่เกี่ยวข้องกับ ESG ช่วยเร่งระยะเวลาในการคืนทุนยิ่งขึ้น

กลยุทธ์: การบูรณาการแบบเป็นขั้นตอนเพื่อสอดคล้องกับตัวชี้วัดความยั่งยืน

การดำเนินการอย่างเป็นระบบจะช่วยให้มั่นใจถึงการปรับใช้อย่างราบรื่น พร้อมทั้งส่งเสริมเป้าหมายด้านความยั่งยืน:

- การทดสอบเบื้องต้น ด้วยเครื่องเชื่อมเลเซอร์แบบพกพาในงานที่มีความเสี่ยงต่ำ

- การฝึกอบรมแรงงานใหม่ที่เน้นเทคนิคการต่อประสานด้วยความแม่นยำสูง

- การนำเครื่องตัดด้วยไฟเบอร์เลเซอร์มาใช้งานอย่างเต็มรูปแบบในสายการผลิตหลัก

กลยุทธ์แบบเป็นขั้นตอนนี้ช่วยลดการลงทุนครั้งแรก และช่วยให้บรรลุเป้าหมายด้านความยั่งยืนประจำปีได้ 65–80% โดยไม่รบกวนการดำเนินงาน

กรณีศึกษา: การผลิตชิ้นส่วนยานยนต์ที่สามารถลดการปล่อยมลพิษได้ 30%

ผู้ผลิตชิ้นส่วนรถยุโรปหนึ่งรายสามารถลดปริมาณการปล่อยคาร์บอนได้ประมาณ 132 ตันเมตริกต่อปี เมื่อเปลี่ยนจากการเชื่อมแบบจุดดั้งเดิมมาใช้เทคโนโลยีการเชื่อมด้วยเลเซอร์รูปแบบทันสมัย เมื่อบริษัทปรับปรุงกระบวนการตัดโลหะโดยใช้ระบบเลเซอร์เหล่านี้ สามารถลดวัสดุที่สูญเสียไปได้เกือบ 20% ซึ่งเทียบเท่ากับการประหยัดรวมประมาณ 2.1 ล้านดอลลาร์สหรัฐภายในระยะเวลาสามปี ตามรายงานของ IndustryWatch ในปี 2023 การลงทุนครั้งนี้ไม่เพียงแต่ช่วยให้บริษัทปฏิบัติตามข้อกำหนดด้านสิ่งแวดล้อมที่เข้มงวดมากขึ้น แต่ยังส่งผลดีต่อผลประกอบการในระยะยาวอีกด้วย

คำถามที่พบบ่อย

เครื่องเชื่อมด้วยเลเซอร์สามารถประหยัดพลังงานหลักๆ ได้อย่างไร

เครื่องเชื่อมด้วยเลเซอร์ช่วยลดการสูญเสียพลังงานอย่างมีนัยสำคัญ โดยการโฟกัสพลังงานอย่างแม่นยำและปรับระดับกำลังไฟฟ้าแบบเรียลไทม์ ซึ่งใช้พลังงานน้อยกว่าเครื่องเชื่อม MIG แบบดั้งเดิมประมาณ 68%

เครื่องเชื่อมด้วยเลเซอร์ปล่อยไอเสียอันตรายในปริมาณที่น้อยลงหรือไม่

ใช่ เครื่องเชื่อมด้วยเลเซอร์สามารถลดอนุภาคในอากาศได้ประมาณ 83% และไม่ก่อให้เกิดไอโครเมียมหกวาเลนซ์หรือไอแมงกานีสที่เป็นอันตราย ซึ่งมักพบในการเชื่อมวิธีแบบดั้งเดิม

การใช้เครื่องตัดด้วยเลเซอร์สามารถลดของเสียจากวัสดุได้มากแค่ไหน

เครื่องตัดด้วยเลเซอร์ไฟเบอร์สามารถใช้วัสดุได้สูงสุดถึง 92% ส่งผลให้ประหยัดต้นทุนวัตถุดิบได้ 18–22% ในการผลิตชิ้นส่วนโลหะแผ่น