実際に評価する際には レーザー切断機の運転コスト 電力消費はしばしば「見えない利益の殺し屋」です。2交代制で稼働する工場にとって、電力消費は単なる光熱費ではなく、部品あたりの価格競争力における大きな要因です。

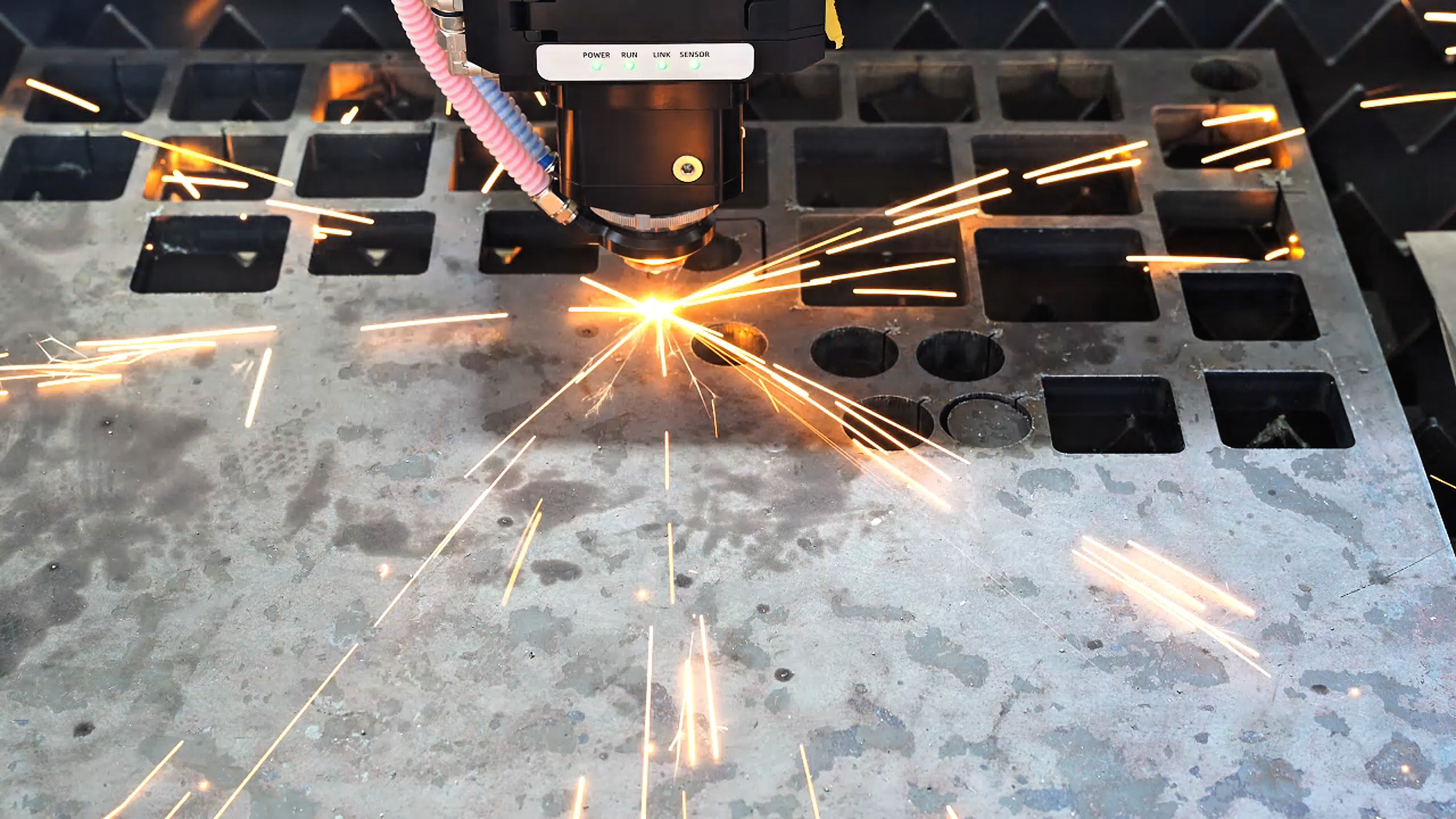

ファイバー式とCO2式の両方が業界の定番技術ですが、そのエネルギー特性は大きく異なります。ここでは、ファイバーレーザーの高効率がどのように利益に直結するのかを実用的に解説します。

根本的な違いは ウォールプラグ効率 入力された電力のうち、実際に切断ビームとして利用される割合であり、廃熱となる部分を除いたもの。

ファイバーレーザー: これらのシステムは非常に高効率で、入力電力の 30%から50% をレーザービームに変換できる。

炭素レーザー: 従来のガス式技術は効率が非常に低く、通常は消費電力の 10%から15% しか変換できない。

実際の工場環境では これにより、電力に100ドル支出するごとに、ファイバーレーザーは40ドルを金属切断に使用するのに対し、CO2レーザーは冷却装置が除去するためにさらに多くの作業を強いられる熱を生成するために90ドルを無駄にする可能性がある。

共振器、CNCコントローラー、サーボモーター、および排気システムを含む、システム全体の消費電力を確認してみましょう。

一般的に、ファイバーレーザー装置は稼働中の切断時において、 6kWから12kW の電力を消費します。固体素子アーキテクチャはコンパクトであるため、冷却の必要条件は最小限に抑えられます。

これに対して、同等のCO2レーザー機械は電力を多く消費します。高電圧電源、ガス循環タービン、非効率な共振器を冷却するために必要な大規模なチラーなどにより、合計消費電力は頻繁に 20kW、あるいは30kW以上 .

月間電気料金の試算 これを現実的なものにするために、産業用電力単価の平均値である1kWhあたり$0.10を基準に費用を計算してみましょう。 標準的な8時間シフトの場合(約月22日)。

| 機械の種類 | 通常の消費電力 | 1日のコスト(8時間) | 月額コスト |

| ファイバーレーザー | 8 kw | $6.40 | $140.80 |

| CO2レーザー | 22 KW | $17.60 | $387.20 |

結論: ファイバー技術に切り替えることで、年間で 3,000ドル以上 の節約が可能です(単一シフト運転時)。24時間365日稼働する工場では、その節約額だけで機械のリース料をまかなえる場合もよくあります。

多くの購入者が見落としがちなポイントは HVACおよび冷却負荷 です。CO2レーザーは大量の廃熱を発生するため、大容量の冷却装置(チャiller)が必要になります。これにより電気代が上がるだけでなく、作業場内の周囲温度も上昇し、空調設備の追加や、精密電子部品のより頻繁なメンテナンスを必要とする可能性があります。

CO2 レーザーは特定の非金属材や厚手のアクリル用途において依然としてニッチな存在ですが、ファイバーレーザーである Raytu 3015H のエネルギー効率の高さを考えると、現代の金属加工では明らかに後者が優れています。単に切断速度の速い機械を購入するだけでなく、今後10年間の低いランニングコストを確保しているのです。

ホットニュース

ホットニュース2025-09-11

2025-08-25

2025-08-04