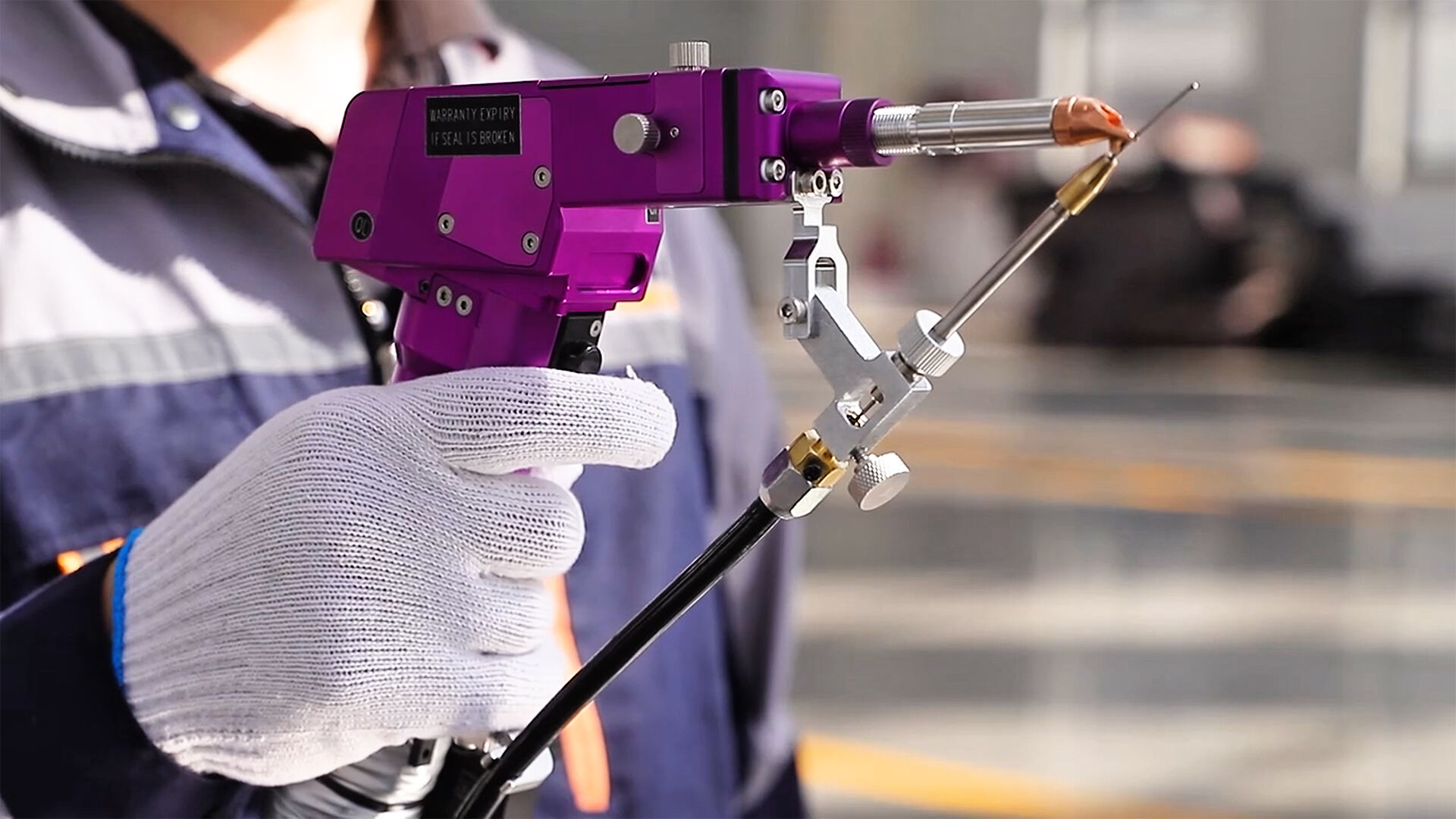

現代では、レーザー溶接は産業界や工場で広く使用されています。溶接機能と性能はますます向上・進化しています。この種の製品はステンレス鋼からさまざまな合金に至るまで、多様な素材に対応できます。今回は、レーザー溶接機が溶接できる素材について詳しく見ていきます。まずは、レーザー溶接機の作動原理を確認しましょう。

レーザー溶接機は、強力なレーザー光線を素材に照射し、それを溶かして一体化した溶接継手を形成することによってステンレス鋼を溶接します。その結果得られる溶接箇所は、通常非常に丁寧で美しく仕上がります。

レーザー溶接機は幅広い分野で活用されており、ユーザーからも高い評価を得ています。次に、この機械が対応する素材について注目してみましょう。

金属を溶接する際の一般的な特徴:ご存知の通り、レーザー溶接機は高エネルギー密度のレーザー光線による焦点照射で金属を急速に溶融し、均一で微細な溶接部を形成します。非常に高い精度での溶接が可能であり、明瞭で清浄な溶接継手を得ることができます。同時に、熱影響域を最小限に抑え、周囲の材料の変形や特性低下を軽減することができます。レーザー溶接機はさまざまな金属に対して優れた適応性を持っており、パラメーターを調整することで様々な金属に柔軟に対応することが可能です。

レーザー溶接機は304、316、321、410、420、430、446などのステンレス鋼の溶接においても、高精度かつ高品質な溶接結果を得ることが可能です。

レーザー溶接機は炭素鋼の異なった厚みや複雑な形状にも対応でき、より柔軟な応用オプションを提供します。炭素鋼には主に低炭素鋼(A36)、中炭素鋼(A516、A572)、高炭素鋼(1045、1095)が含まれます。

レーザ溶接機はアルミニウムの溶接において優れた性能を発揮します。アルミニウムは熱伝導性が高い金属であり、レーザ溶接機の高エネルギー密度と焦点制御機能により、アルミニウム特有の性質を効果的に処理することができます。このような溶接機はまた、アルミニウムの高い熱伝導性および高い反射率に対しても対応可能であり、パラメータの調整や溶接プロセスの最適化により効果的な溶接が実現できます。

銅は優れた導体であるため、レーザ溶接機は純銅(C10100、C11000)、銅合金(真鍮:C26000、C27000;青銅:C51000、C54400;銅ニッケル合金:C70600、C71500)、電子グレードの銅(C101、C102、C103)など、さまざまな種類の銅を柔軟に処理できます。

レーザ溶接機は合金鋼のさまざまな組成や特性に対応可能であり、溶接パラメータを調整することによって最適な溶接結果を得ることができます。

チタンは軽量で高強度な金属であり、高いエネルギー密度を持っています。レーザー溶接機を使用することで、チタンの特殊な性質に対応するのに最適です。チタンは融点が高く、反射性も高いため、レーザー溶接機はパラメータを調整し、溶接プロセスを最適化することによってこれらの性質を効果的に管理できます。

レーザー溶接機の購入を検討している場合、考慮すべきいくつかのポイントがあります。以下に確認してみましょう。

使用予定の溶接機が、実際に溶接したい材料の種類に適していることを確認してください。異なる材料には吸収率や熱伝導率などの特性に違いがあり、これらは溶接プロセスに影響を与える可能性があります。

レーザー溶接は比較的薄いから中程度の厚さの材料に対して特に効果的ですが、より厚い材料の場合にはプロセスの調整が必要になる場合があります。

材料の種類や厚さに基づいて溶接速度を調整してください。最適な速度を見つけることで、熱入力をコントロールし、過熱や溶け込み不足などの問題を防ぐことができます。

所望の溶接浸透および幅を得るためにレーザービームを適切に焦点調整します。ビームのサイズと品質は、溶接継手の特性を決定する上で重要な役割を果たします。

適切なシールドガスを使用して、溶接領域を大気中の汚染および酸化から保護してください。ガスの選択は、溶接される材料によって異なります。

溶接する部品を確実に位置固定してください。適切な治具は、アラインメントを維持し、溶接プロセス中に歪みを防ぐために不可欠です。

環境要因の影響を最小限に抑えるために溶接雰囲気を制御してください。場合によっては、制御された雰囲気中または保護シールド下で溶接する必要があるかもしれません。

材料の性質に基づいてレーザー出力およびパルス時間を調整してください。これにより、所望の溶け込み深さを得るとともに熱影響域を制御することが可能になります。

溶接後の溶接部を徹底的に検査してください。これには、溶接品質と完全性を確認するための非破壊検査技術を用いる場合があります。

オペレーター訓練:

オペレーターが十分な訓練を受け、溶接機の操作に熟練していることを確保してください。適切な訓練は安全で効率的な運転に寄与します。

適切な継手指定および準備がなされていることを確認してください。正確に面取りを行い、十分に清掃された状態で組立精度を高めることにより、強度があり均一な溶接を実現してください。

これらの要素に注意を払うことで、レーザー溶接プロセスを最適化し、さまざまな素材に対して高品質な溶接を行うことができます。

注意する必要があると思われる点は上記の通りです。お役に立てば幸いです。他にもご質問やご不明な点がございましたら、当社のウェブサイトをご訪問いただき、完成品をご覧になり、いつでもご連絡ください。また、ご購入が必要な場合やレーザー溶接機についてさらに詳しく知りたい場合は、ためらわずにお問い合わせください。お客様からのご連絡を心よりお待ちしております。それでは、本日のご紹介は以上です。良い一日をお過ごしください!

ホットニュース

ホットニュース2025-09-11

2025-08-25

2025-08-04